„Es ist alles ein bisschen kompliziert“, sagt Dr. Michael Pekeler, Geschäftsführer von Research Instruments (RI), und das ist maßlos untertrieben. Im TechnologiePark Moitzfeld und seit kurzem im Gewerbegebiet Obereschbach entwickelt und produziert ein Hidden Champion zwischen großen Visionen und Mechatronik im Nanometerbereich.

Es geht um Teilchenbeschleunigung und Kernfusion, um Supraleitung und Quantencomputer und um so manchen Superlativ: Temperaturen, die heißer sind als die Sonne, Beschleunigung nahe der Lichtgeschwindigkeit, die wohl komplexeste Maschine der Welt, und es geht um Hightech-Chips, unendliche Energieversorgung oder die Heilung von Krebs. Kurz geht es darum, die Grenzen des Wissens und des technisch Machbaren immer weiter zu verschieben.

Dr. Michael Pekeler und Dr. Christian Piel führen das Unternehmen seit rund 2 Jahren, kennen es aber schon 25 Jahre.

Der Welt immer ein Stück voraus

„Eine Mission haben wir bislang gar nicht formuliert“, sagt Dr. Christian Piel, die zweite Hälfte im RI-Geschäftsführer-Duo. „Man könnte aber sagen: „If you can think it, we can make it”. Oder, nicht ganz so griffig ausgedrückt: “Wir sind eine Firma, die handwerklich die großen Visionen von Wissenschaft und Forschung umsetzt.“ In der Praxis ist es ein enges Zusammenspiel zwischen dem Kunden mit der Idee und RI mit dem Know-how, wie sie sich realisieren lässt. Beide lernen vom Wissen des jeweils anderen, um die Idee gemeinsam bis zum Ende zu entwickeln.

Research Instruments im Überblick

Gegründet wurde die Research Instruments GmbH im Jahr 2009. Ihre Geschichte beginnt jedoch in den 1980er Jahren bei Interatom/Siemens.

Als der heutige Technologiepark noch Interatom/Siemens war, bildete sich 1990 eine Gruppe, die sich mit der Entwicklung von Komponenten für Teilchenbeschleunigung beschäftigte.

Als Siemens 1994 die Aktivitäten am Standort Bergisch Gladbach beendete, erwarb das Management der Gruppe das Beschleunigergeschäft und wandelte es in ein eigenständiges Privatunternehmen um. So entstand die ACCEL Instruments GmbH. Auch ohne Siemens blieben die Kunden dem kleinen Start-up treu, das mit nur 40 Mitarbeitern ein großes Geschäft begann. 2007 wurde ACCEL von der Varian Medical Systems übernommen. Ein Schwerpunkt lag auf der Protonentherapie, einer Strahlenbehandlung gegen Tumore.

2009 spaltete sich die RI Research Instruments GmbH von der Varian Medical Systems ab und übernahm das Geschäft mit Beschleunigerinstrumenten und Spezialprojekten.

RI startete vor 15 Jahren mit rund 100 Mitarbeitern. Heute sind es 430 – davon 150 Physiker und Ingenieure und 210 Fertigungsspezialisten. Im Mittel der letzten zehn Jahre ein Zuwachs von elf Prozent. „Wir haben Aufträge von Trondheim bis Melbourne und von Tokio bis Los Angeles“, sagt Christian Piel. Das Netzwerk mit Forschungseinrichtungen und Unternehmen wächst ständig.

„Vertrieb machen wir vor allem während internationaler Konferenzen, die wir regelmäßig besuchen und auf denen wir ausstellen“, sagt Michael Pekeler. Es ist ein Nischenmarkt, und die Teilnehmer kennen sich. Bei den hochspezialisierten Aufträgen, die weltweit ausgeschrieben werden, gibt es meist nur drei bis fünf Mitanbieter. Eine komfortable Konkurrenzsituation mag man meinen; allerdings mit dem Preis, dass ein Angebot „wie eine kleine Diplom-Arbeit“ sei, sagt der Geschäftsführer. „Wir bieten nur an, wenn wir eine sehr gute Chance sehen.“ Um die 60 Projekte werden derzeit parallel abgewickelt.

Zusätzlich zum langjährigen Projektgeschäft mit wissenschaftlichen Forschungsinstituten hat RI einen Bereich „Industrie“ aufgebaut. Eine strategische Entscheidung zur Diversifikation, um das Risiko zu minimieren. „Wir hatten damit auf 20 Prozent Umsatzanteil gehofft“, sagt Pekeler. „Jetzt sind es schon deutlich mehr. Wir sind von der Dynamik etwas überrascht worden.“

Montage eines supraleitenden Teilchenbeschleunigers.

Kleinste Teilchen für unbegrenzte Energie

Das derzeit größte Projekt ist die Beteiligung am weltweiten Projekt ITER. „Es geht um den Traum, die Sonne und ihre unglaubliche Energie auf die Erde zu holen“, sagt Michael Pekeler. Bei der Kernfusion müssen Temperaturen von bis zu 150 Millionen Grad Celsius erzeugt werden. Seit 60 Jahren werde daran geforscht, und immer hieße es: In 30 Jahren ist es fertig. „Jetzt aber“, sagt der Physiker Pekeler und schmunzelt. RI stellt für den Forschungsreaktor unter anderem ein stark wärmebelastetes Bauteil her, das Temperaturdifferenzen von bis zu 2.000 Grad aushalten muss. „Es ist sehr komplex“, sagt Pekeler, und das muss an dieser Stelle reichen.

Iter heißt im Lateinischen „Der Weg“ und ITER will eben diesen für die Fusionskraftwerke der Zukunft bereiten. Die beteiligten Nationen sind die 27 Länder der Europäischen Union sowie China, Indien, Japan, Korea, Russland und die USA. In Südfrankreich arbeiten sie seit 1985 zusammen an einem magnetischen Fusionsgerät, das die Machbarkeit der Fusion als groß angelegte und kohlenstofffreie Energiequelle beweisen soll.

Dabei geht es insbesondere um die Untersuchung brennender Plasmen, bei denen die Energie, die durch die Fusionsreaktionen erzeugt wird, ausreicht, um die Temperatur des Plasmas aufrechtzuerhalten und einen Netto-Energiegewinn zu erzeugen. Tausende Ingenieure und Wissenschaftler haben an der Konstruktion von ITER mitgewirkt, seit die Idee für ein internationales gemeinsames Fusionsexperiment 1985 erstmals aufkam.

RI ist zudem Shareholder und Gründungsmitglied beim Start-up Gauss Fusion. Gauss Fusion arbeitet daran, ein Fusionskraftwerk zu entwickeln, das kommerziell Energie ins Netz stellt. „Wir glauben daran“, sagt Pekeler, und es klingt, als würde es keine 30 Jahre mehr dauern.

Die wahrscheinlich komplexeste Maschine der Welt

In großem Maße zum Erfolg des Industrie-Geschäfts beigetragen hat ein Auftrag der Carl Zeiss SMT aus Oberkochen, die selbst Komponenten für eine Maschine des niederländischen Unternehmens ASML herstellt.

„Wahrscheinlich die komplexeste Maschine der Welt“, sagt Michael Pekeler. „Es stecken zehn Milliarden Euro Entwicklungskosten drin.“ Dafür kann die Maschine die modernsten Chips der Welt herstellen. Mit dem Lithographie-Verfahren werden extrem feine Strukturen belichtet.

Um die Rechenleistung eines Chips bei gleicher Größe zu erhöhen, packen Ingenieure immer mehr Transistoren darauf. Die Mikrochips in der Mondkapsel von Apollo 11 besaßen lediglich rund 10.000, heute kommt der zentrale Chip eines Smartphones bereits auf mehr als 10 Milliarden Transistoren. Die optischen und mechatronischen Anforderungen an dieses System sind enorm. Es arbeitet so genau, dass es von der Erde aus zielgenau einen Golfball auf dem Mond anpeilen könnte. Dafür sorgt die extrem ultraviolette Strahlung (EUV). Diese Technologie steigert die Transistordichte im Vergleich zu derzeitigen Mikrochips erheblich. Die so entstehenden Leiterbahnen sind nur noch wenige Nanometer breit. Zum Vergleich: Ein menschliches Haar ist ungefähr 70.000 Nanometer breit.

Für die Arbeiten hat RI eigens eine neue Halle gebaut. Was genau die Bergisch Gladbacher für die Maschine liefern, unterliegt jedoch der Geheimhaltung.

Das EUV-Licht wird in einer weltweit einzigartigen Lichtquelle erzeugt. Im Vakuum trifft ein Laserstrahl auf einen winzigen Zinntropfen, wodurch dieser zunächst aufquillt. Dieser sogenannte Vorpuls wird von einem Hauptpuls gefolgt, der das Zinn in ein Plasma verwandelt, das etwa 200.000 °C erreicht – fast vierzigmal heißer als die Sonnenoberfläche. Das entstehende Zinnplasma gibt dann die benötigte EUV-Strahlung ab. Dieser Vorgang wiederholt sich 50.000 Mal pro Sekunde. Der eingesetzte Laser der deutschen Firma Trumpf ist der stärkste gepulste Industrielaser der Welt und zehnmal leistungsstärker als die Systeme, die üblicherweise zum Stahlschneiden verwendet werden.

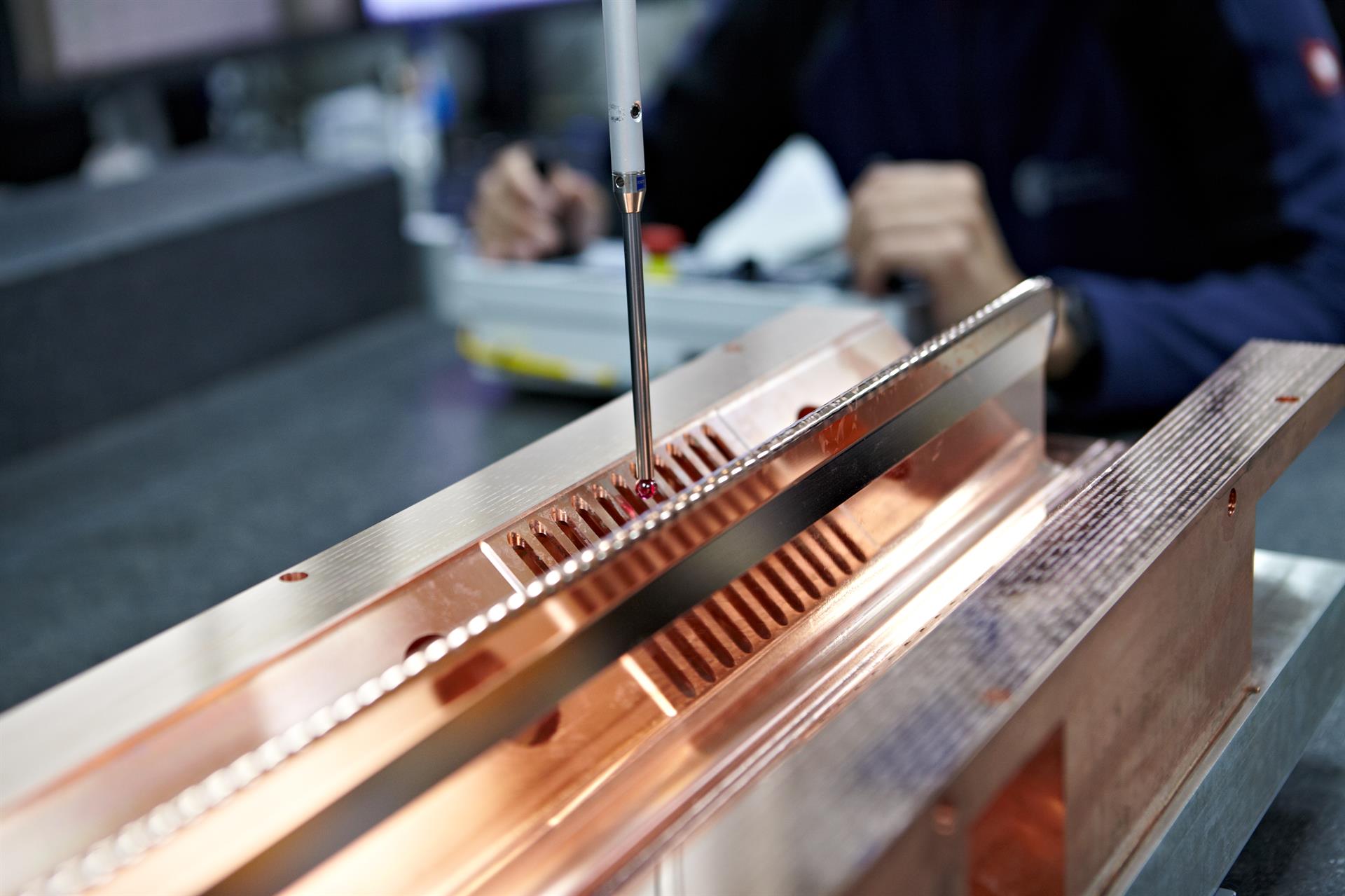

Supraleitende Beschleunigungsstrukturen bei der Montage im Reinraum.

Erweiterung im Gewerbegebiet Obereschbach

Das gekaufte neue Gelände in Obereschbach ist nicht etwa ein Ersatz für die zahlreichen gemieteten Gebäude im TechnologiePark – sie kommen obendrauf. Innerhalb von nur zwei Jahren ist hier eine Menge zusätzlicher Platz entstanden.

Das neue Gebäude in direkter Nachbarschaft zum TechologiePark Bergisch Gladbach.

In der neuen 6.000 Quadratmeter-„Manufaktur“, die vor kurzem aus Moitzfeld umgezogen ist, muss der Geschäftsführer sich selbst noch etwas zurechtfinden. Teilweise wird noch gebohrt und gestrichen. Hier geschieht im Grunde Altbekanntes wie Fräsen, Schweißen, Drehen, Löten und diverse Prüfungen. Nur eben im Nulltoleranz-Bereich. „Wir können alles Kritische im Haus selbst machen“, sagt Michael Pekeler. „Wir kaufen zwar auch bei anderen, aber wir müssen uns auf niemanden verlassen.“

Beim Blick durch eine Fensterfront entsteht kurz die Assoziation einer besonders gefährlichen Virusepidemie. Doch im sogenannten Reinraum nehmen die Mitarbeiter in Ganzkörper-Schutzkleidung „nur“ die finale Montage der mit Höchstpräzision gefertigten Komponenten vor. „Dort drin ist eine Million Mal weniger Staub als außen“, bietet Pekeler erneut eine kaum greifbare Zahl. Für die Mitarbeiter ist Schminken ebenso tabu wie vor der Arbeit zu rauchen. Eine Anlage bläst mit 0,3 Meter pro Sekunde gefilterte Luft von der Decke, die sofort am Boden wieder herausgesaugt wird. „Im Prinzip ganz sauberer Wind“, erklärt Pekeler.

Jedes Projekt eine Herausforderung

An den Maschinen wird für verschiedenste Projekte gearbeitet. Das bedeutet gute Organisation. Wie überhaupt das Projektgeschäft ein ständiges Umdenken und Umorganisieren erfordert. Jedes Projektteam bleibt im Schnitt drei Jahre zusammen. Zwischen Schampus und Schampus, zwischen Auftragserteilung und Fertigstellung, gäbe es oft genug ein „Tal der Tränen“. Weil etwas nicht funktioniert, weil sich etwas plötzlich ändert, weil es sich nochmal oder immer wieder ändert. „Man muss sehr agil sein“, sagt Christian Piel. „Aber wir machen das seit 25 Jahren“, schließt sein Kollege. „Geht schon!“

„Wenn Sie ein Projekt nicht gut abschließen, spricht sich das sehr schnell rum“, sagt Piel. „Ein gutes Verhältnis zum Kunden auf Augenhöhe ist uns sehr wichtig“, ergänzt Pekeler. „Es muss partnerschaftlich sein, offen und ehrlich.“ Fehler werden direkt gemeldet. Denn eins sei klar: „Sie kommen immer raus.“

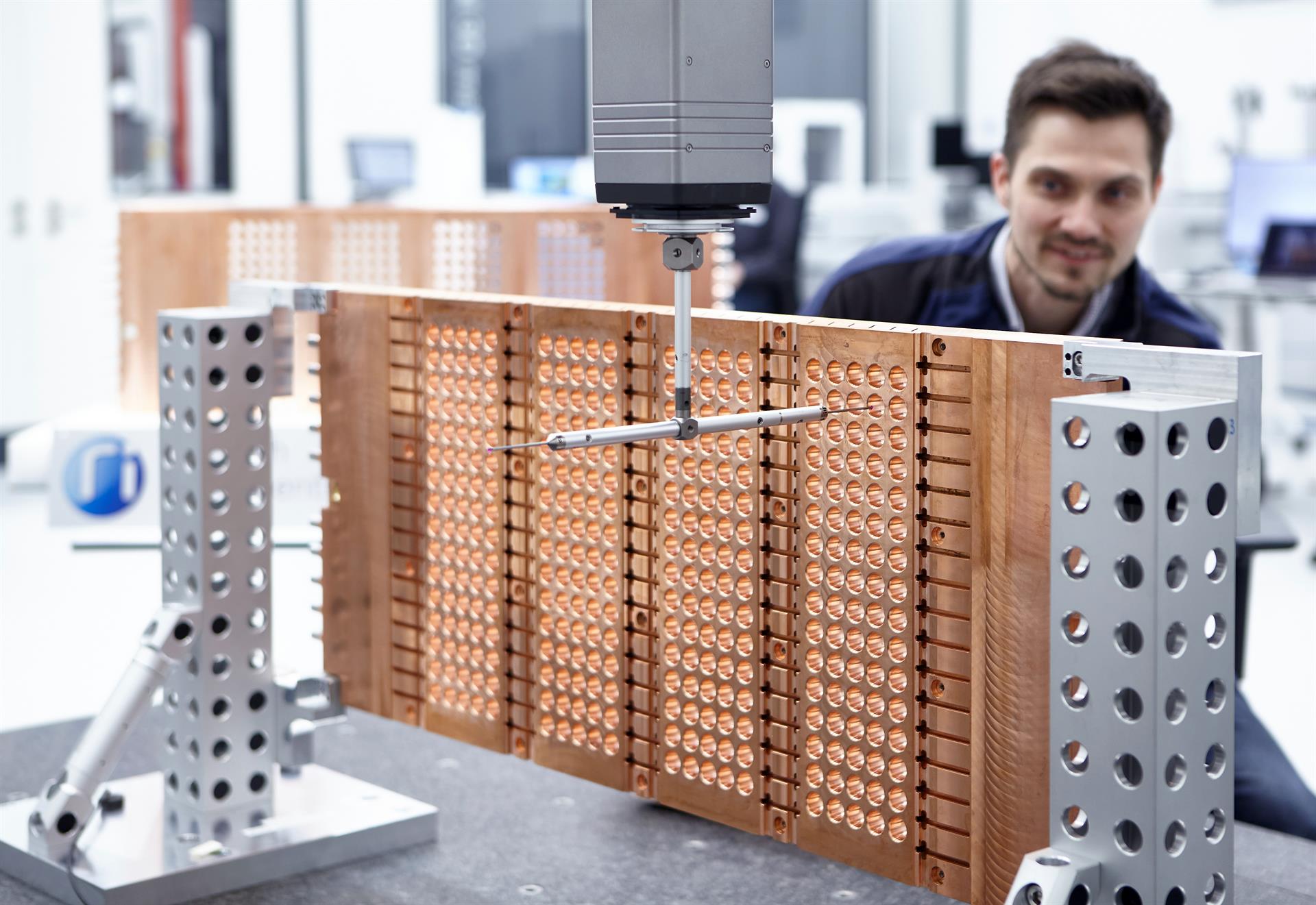

Finale Maßkontrolle für ein Beschleunigungsgitter.

Die „Familie“ ist groß geworden

Beide Geschäftsführer arbeiten seit 25 Jahren im Unternehmen, aber erst seit rund zwei Jahren in dieser Position. „Es war ein fließender und ruhiger Übergang“, sagt Michael Pekeler. Allein in den vergangenen vier Jahren wurden 200 neue Mitarbeiter eingestellt und damit die Belegschaft fast verdoppelt. Nicht einfach, vor allem mit dem hohen Qualitätsanspruch, den die Themen und Aufträge in sich tragen. Im Handwerk sei es manchmal schwierig, gute Leute zu finden.

Konsolidieren – wenn nichts dazwischenkommt

Und nun? „Nun steht zunächst eine Phase der Konsolidierung an“, sagt der Geschäftsführer. Dann zeigt er aus dem Fenster der Manufaktur-Halle auf die kleinere gegenüber, die ausschließlich für das Zeiss-Geschäft vorgesehen ist. „Sehen Sie den Parkplatz daneben?“, fragt er. „Den könnten wir zur Tiefgarage machen und dann noch eine zweite Halle obendrauf bauen, um Platz für Expansion zu haben.“ Nach einer kurzen Pause ergänzt er das, was augenscheinlich bei RI häufiger vorkommt: „Manchmal passiert ja Außergewöhnliches.“

Frästeil aus Kupfer (Teile einer Komponente zur Beschleunigung von Protonen).

Autorin: Karin Grunewald

Fotos: RI Research Instruments GmbH (Titelfoto: Schweißarbeiten an einer Kryopumpe für das Fusionskraftwerk ITER)

Kontakt:

RI Research Instruments GmbH

Friedrich-Ebert-Straße 75

51429 Bergisch Gladbach

Tel: +49 (2204) 7674-100

Mail: sales@research-instruments.de

Web: https://research-instruments.de/de/

Social Media: LinkedIn